生产物料管理

现状分析

随着制造业的飞速发展,其原材料、产成品等保管和使用方面暴露出来的问题越来越多,各种缺陷非常明显。多数企业对于原材料及成品缺乏有效的管理手段,在生产上依赖人工投料,经常出现投料不准确、错投或串投等情况;一旦产品出现质量问题企业也无法跟踪是哪个环节或哪个原料造成的,给管理带来很大困难。

由于企业内部多元化等原因,各个部门(特别是生产部门与供应链的部门间)使用不同系统或工具来管理数据,形成各自的信息孤岛,导致同一企业内流通着多个版本的数据信息,管理混乱,无法统一。

产品介绍

本系统从管理上:利用条码和PDA技术管理原材料、产成品的日常业务;生产上从原料源头抓起,对生产过程的配料、复核、投料等关键工序加以控制,防止人为因素的失误,确保产品质量的可靠性;质量上由过去产后检测,改变为产前、产中控制和产后溯源,保证产品质量。

本系统还具有灵活的拓展性,可以与其他系统如MES、MIS、VDQ等集成,实现无缝对接。

功能特点

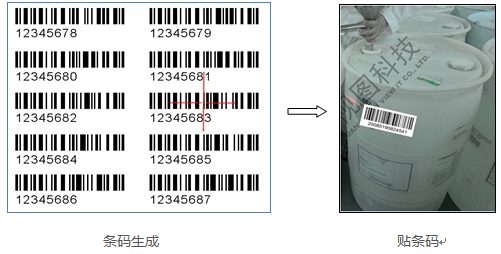

1、原材料管理:利用PDA实现原材料入库、转移、出库、盘点等业务管理。

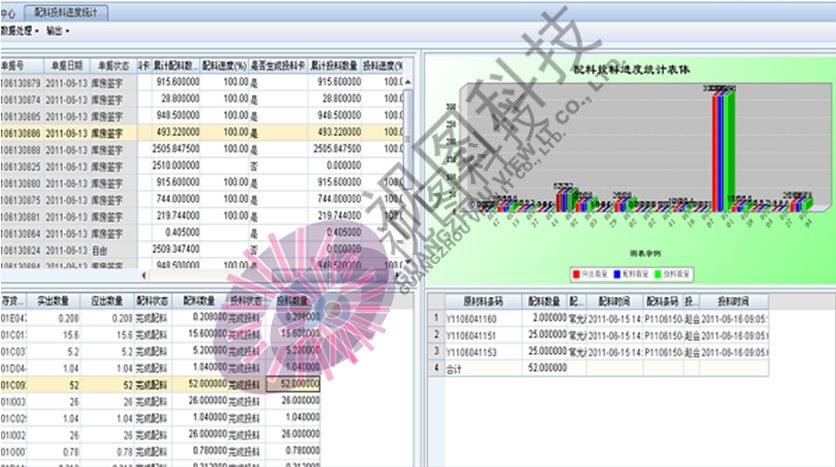

2、生产投料管理:从生产的源头开始,对化工原料入库、配料、领料、投料全过程进行控制跟踪,实现按照配方精确搅拌、精确投料。

3、投料校对:投料时通过PDA核对投料条码(投料卡)与实物条码,此时系统会校对所要投材料与之前出库材料的名称、数量等重要信息,如果有误则给出提示,防止人为的错投、串投等行为出现。

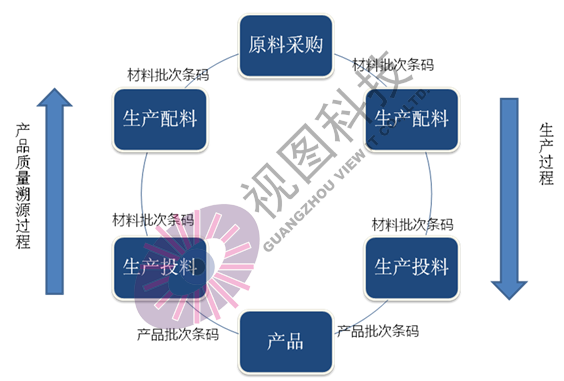

4、产品质量可追溯:在产品生产、销售的整个过程中对产品的各种相关信息利用条码进行记录存储,当出现产品质量问题时,能够快速有效地查询到出问题的原料或加工环节,降低质量风险。

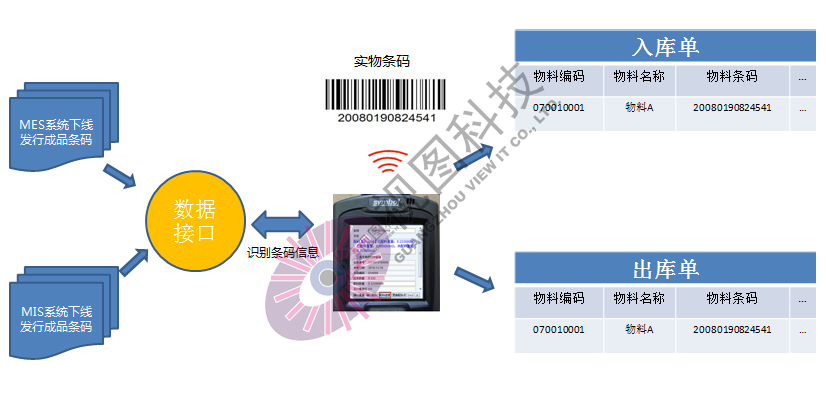

5、与MES、MIS系统集成:采用条码技术实现系统与MES、MIS系统集成。当MES、MIS系统生成自己的条码时,本系统利用数据接口去读取并流转MES、MIS的条码,以达到跨系统共享资源共同管理物料的目的。

效果展示

原材料全生命周期条码管理整体流程

产品质量跟踪溯源过程

与MES、MIS等系统的对接

1、生产过程管理

2、原材料扫描入库

3、原材料扫描(领料)

4、生产投料校验

5.配料投料实时监控

6.离线RFID盘点

产品溯源过程

1、客户反映产品质量问题

2、产品回厂检查,扫描产品条码

3、在系统找到该产品所投过的原料,从而通过原料批次条码找到出问题材料

4、处理有问题的材料

应用价值

1、实现用PDA对原材料、产成品的入库、出库、转库、盘点等业务管理。

2、系统实现根据配方精准配料,减少人为干预。

3、实现生产全过程PDA记录,减少人工记录和人工复核成本。

4、实现生产投料控制:车间人工投料时,通过投料校对防止少投、多投、漏投、错投、串投及乱序投料等现象出现。

5、实现产品质量可溯源化:通过有效的条码跟踪管理,当产品出现质量问题时可以追溯是生产过程中哪个环节或哪种原料导致的,有效防止问题扩大化,减少企业损失及客户安全。

6、通过这套信息系统规范生产过程,有效控制产品质量。

7、实现跨系统共享数据资源,消除信息孤岛,提高工作效率,节省企业信息化成本。